مقدمه

نورد یکی از مهمترین و پرکاربردترین روشهای شکلدهی فلزات در صنعت است که با کاهش ضخامت یا تغییر شکل مقطع فلز، قطعات با ابعاد و خواص مکانیکی مطلوب تولید میشود. این فرآیند به دلیل سرعت بالا، کیفیت سطح مناسب و امکان تولید انبوه، جایگاه ویژهای در صنایع فولاد، آلومینیوم، مس و سایر فلزات دارد.

فرآیند نورد چگونه کار میکند؟

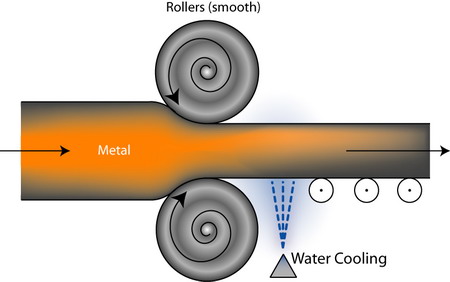

در روش نورد، قطعه فلزی (شمش یا بیلت) از بین دو غلتک دوار عبور داده میشود. نیروی فشاری غلتکها باعث تغییر شکل پلاستیک فلز شده و ضخامت آن کاهش مییابد. بسته به دمای فرآیند، نورد به دو دسته اصلی تقسیم میشود:

نورد گرم (Hot Rolling)

انجام در دمای بالاتر از دمای تبلور مجدد فلز

کاهش سختی و افزایش قابلیت تغییر شکل

مناسب برای تولید ورقهای ضخیم، تیرآهن، میلگرد و مقاطع بزرگ

نورد سرد (Cold Rolling)

انجام در دمای محیط یا کمی بالاتر

افزایش استحکام به دلیل کرنشسختی

ایجاد سطح صاف و ابعاد دقیقتر

مناسب برای تولید ورقهای نازک، تسمه و پروفیلهای دقیق

جدول مقایسه نورد گرم و نورد سرد

ویژگی | نورد گرم | نورد سرد |

دمای انجام | بالاتر از دمای تبلور مجدد | دمای محیط یا کمی بالاتر |

کیفیت سطح | معمولی | بسیار صاف و دقیق |

استحکام نهایی | کمتر | بیشتر به دلیل کرنش سختی |

هزینه | کمتر | بیشتر |

کاربردها | ورق ضخیم، تیرآهن، میلگرد | ورق نازک، تسمه، قطعات دقیق |

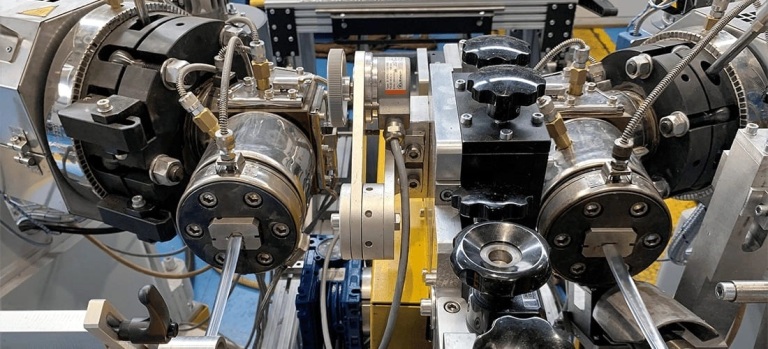

انواع فرآیندهای نورد

نورد تخت (Flat Rolling): تولید ورق و تسمه

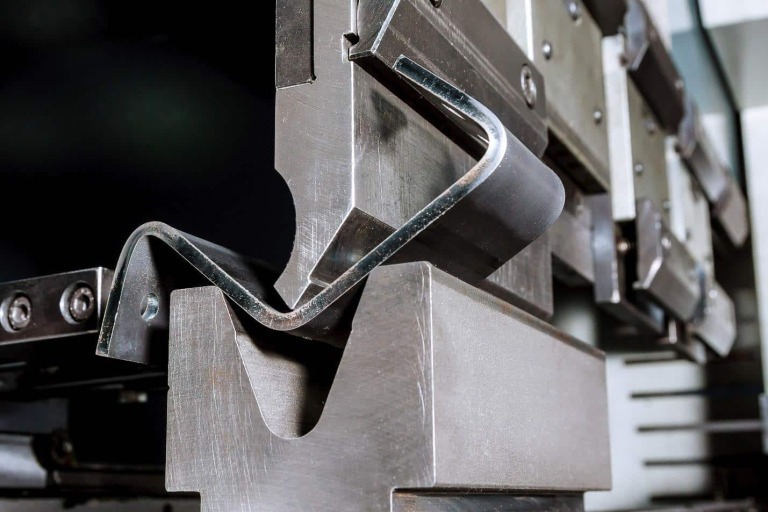

نورد طولی یا مقاطع (Shape Rolling): تولید پروفیلهای خاص مثل ریل، تیرآهن و نبشی

نورد حلقوی (Ring Rolling): تولید رینگهای بزرگ مثل بلبرینگها و فلنجها

نورد رزوه (Thread Rolling): شکلدهی رزوه پیچها بدون برادهبرداری

مزایای فرآیند نورد

تولید سریع و اقتصادی

کاهش ضایعات مواد

بهبود خواص مکانیکی

ایجاد ابعاد دقیق و سطح یکنواخت

کاربردهای نورد در صنعت

تولید ورق فولادی برای صنایع ساختمانی و خودروسازی

ساخت لولههای بدون درز و درزدار

تولید تیرآهن، نبشی و میلگرد

ساخت قطعات دقیق در صنایع هوافضا و نظامی

جمعبندی

نورد یکی از ستونهای اصلی صنعت فلزکاری است که با تنوع بالا در روشها و قابلیت تولید انبوه، نقش حیاتی در تأمین نیازهای صنایع مختلف دارد. انتخاب نوع نورد (گرم یا سرد) بستگی به ابعاد، خواص مکانیکی و کیفیت سطح مورد نیاز دارد.