مقدمه

فورج یا آهنگری، یکی از قدیمیترین روشهای شکلدهی فلزات است که با اعمال فشار یا ضربه، فلز را به شکل دلخواه تبدیل میکند. این روش به دلیل ایجاد استحکام و کیفیت متالورژیکی بالا، در صنایع مهمی مانند خودروسازی، هوافضا، نفت و گاز، و ساخت تجهیزات صنعتی کاربرد فراوان دارد.

فرآیند فورج چگونه انجام میشود؟

در فرآیند فورج، قطعه فلزی (به شکل بیلت یا شمش) در حالت داغ، نیمهگرم یا سرد قرار میگیرد و با استفاده از قالبها، پرسها یا چکشها شکل میگیرد. این تغییر شکل باعث بهبود ساختار داخلی، حذف حفرهها و افزایش خواص مکانیکی میشود.

انواع فورج بر اساس دما

| نوع فورج | محدوده دمایی | مزایا | معایب | کاربردها |

|---|---|---|---|---|

| فورج گرم (Hot Forging) | بالاتر از دمای تبلور مجدد | کاهش نیروی تغییر شکل، امکان شکلدهی قطعات بزرگ | دقت ابعادی کمتر، احتمال اکسیداسیون | تولید میللنگ، شفت، قطعات سنگین |

| فورج نیمهگرم (Warm Forging) | بین فورج گرم و سرد | تعادل بین نیروی تغییر شکل و کیفیت سطح | نیاز به کنترل دقیق دما | قطعات با دقت متوسط و استحکام بالا |

| فورج سرد (Cold Forging) | دمای محیط | دقت ابعادی بالا، استحکام زیاد | نیروی زیاد مورد نیاز، تغییر شکل محدود | پیچ، مهره، قطعات کوچک دقیق |

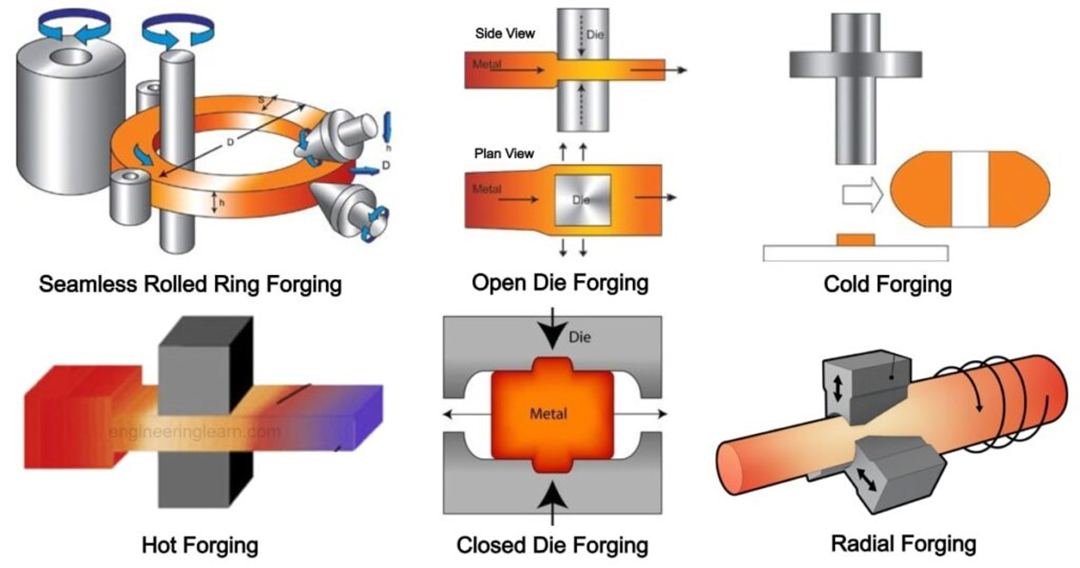

انواع تجهیزات و روشهای فورج

فورج قالب باز (Open Die Forging): برای قطعات بزرگ و ساده مانند شفتها

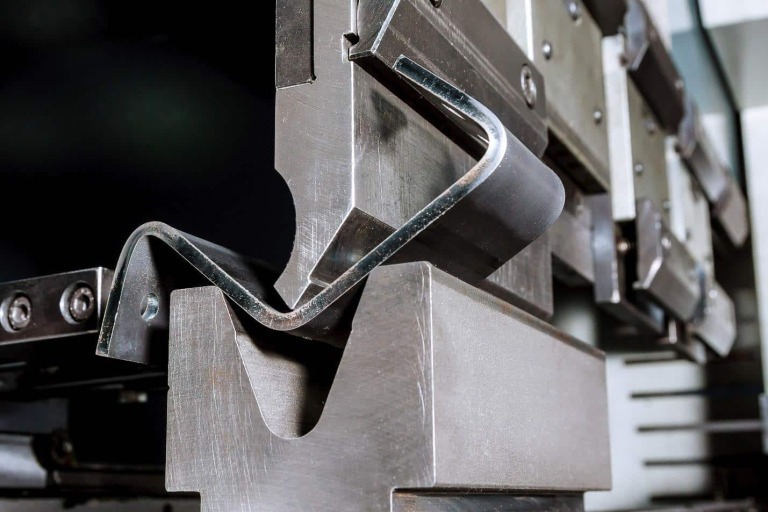

فورج قالب بسته (Closed Die Forging): برای تولید انبوه قطعات پیچیده

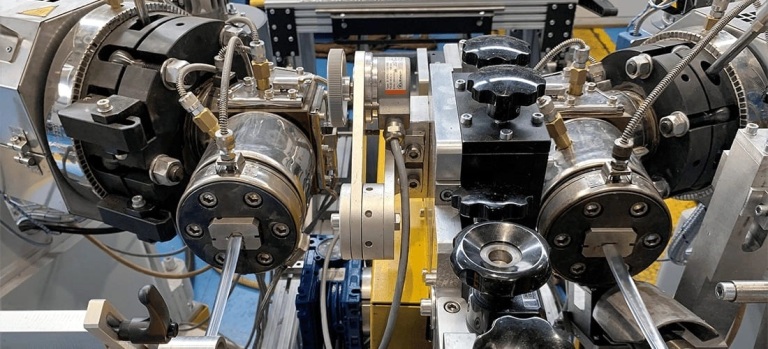

فورج غلتکی (Roll Forging): عبور فلز از میان غلتکها برای تغییر مقطع

فورج پرس (Press Forging): اعمال فشار تدریجی با پرس هیدرولیک یا مکانیکی

فورج ضربهای (Drop Forging): استفاده از ضربه ناگهانی چکش یا پتک مکانیکی

مزایای فرآیند فورج

ایجاد ساختار متراکم و بدون حفره داخلی

استحکام و دوام بسیار بالا

کاهش ضایعات مواد

امکان تولید قطعات بزرگ و پیچیده

عملکرد بهتر تحت بارگذاریهای سنگین

نکات کلیدی در انتخاب فرآیند فورج

جنس فلز: آلیاژهای فولاد، آلومینیوم، تیتانیوم و مس بیشترین استفاده را دارند

تیراژ تولید: برای تیراژ بالا، فورج قالب بسته مناسبتر است

دقت ابعادی: فورج سرد دقت بیشتری ارائه میدهد

هزینه: فورج گرم معمولاً هزینه کمتری نسبت به فورج سرد دارد

کاربردهای صنعتی فورج

قطعات موتور خودرو (میللنگ، میلسوپاپ، چرخدندهها)

تجهیزات هوافضا و نظامی

ابزارهای صنعتی و دستی

قطعات زیرساختی و سازهای سنگین

جمعبندی

فورج یک فرآیند شکلدهی فلزات با قدمت زیاد اما تکنولوژی مدرن است که توانسته جایگاه خود را در صنایع مهم حفظ کند. انتخاب نوع مناسب فورج بستگی به ابعاد قطعه، تیراژ تولید، دقت مورد نیاز و خواص مکانیکی مدنظر دارد.